Neben unserem Haus stand immer noch der alte Schuppen von unserem Vorbesitzer mit einem kleinen Verschlag nebendran. Immer noch waren darin alte Sachen vom Vorbesitzer gelagert, aber auch von uns steckte einiges im Schuppen und da er so klein war, war er im Prinzip auch randvoll gestopft, man konnte ihn nicht mal mehr betreten. Für unseren Sommerurlaub hatten wir uns nun vorgenommen, diesen Schuppen abzureißen und neu aufzubauen. Da der Schuppen schon bessere Tage gesehen hatte, alles löchrig war und kaputt, war diese Entscheidung nur allzu verständlich.

Den ersten Urlaubstag allerdings, den haben wir erst mal genossen. Allerdings war ich doch ein bisschen fleißig. Wir hatten im Garten schon vor einigen Wochen zwei alte Pflaumenbäume gefällt, deren Äste unter der Last der diesjährigen Pflaumenschwemme schon abgebrochen waren – und kurz darauf kam ein gewaltiger Sturm, der den Rest unserer Mirabellenbäume erledigt hat – 3 große Bäume einfach so weggeknickt. Vom größten Pflaumenbaum stand aber noch der Stamm, und am ersten Urlaubstag habe ich den erst mal ausgegraben, weil an dieser Stelle ein neuer Baum gepflanzt werden sollte.

Das Ausgraben hatte ich schon halbherzig vor dem Urlaub angefangen, der Stamm bewegte sich keinen Millimeter. Aber mich hatte der Ehrgeiz gepackt und so ließ ich keine Ruhe. Mit einem ca. 40cm breiten Graben um den Stamm drum herum konnte ich alle dicken Wurzel freilegen, Markus hat sie dann mit der Säge grob entfernt und als die letzte große Wurzel weg war, gab es kein Halten mehr – der Stamm bewegte sich und wir konnten ihn gemeinsam umwerfen. Wir hatten gewonnen.

Einen Tag später wurde es dann aber ernst – es ging an den Abriss des alten Schuppens.

Wie man sieht, ist er wirklich nicht mehr im besten Zustand gewesen. Das Holz war teilweise schon verrottet, die innen gelegten Fliesen waren gesprungen und zum größten Teil lose – hier muss unbedingt was neues her.

Auch ein kleiner Verschlag war noch angebaut, in dem wir bisher unsere Fahrräder stehen hatten. Dort fand sich auch noch ein altes Regal von unserem Vorbesitzer – voll mit alten Fliesen, Farbtöpfen und sonstigem Müll. Die Dielen waren einfach nur reingelegt gewesen und sehr stabil war das alles nicht mehr. Unsere neue Werkstatt sollte etwas größer werden als diese beiden Teile zusammen.

Mit Brecheisen, Vorschlaghammer, Säge und Schraubendreher gings dem Schuppen an den Kragen. Zwei große Anhänger voll brachten wir zum Wertstoffhof.

Besonders schwierig gestaltete sich der Abriss des Daches. Es war tonnenschwer – und als wir es auseinander genommen hatten, wussten wir auch, warum. 8 Schichten Dachpappe waren auf das Dach geklebt worden – wir kamen kaum mit Messern und Säge durch. Zwei Tage brauchten wir für den Abriss und die Entsorgung. Dann aber war die Baustelle freigelegt und nach einem Tritt in einen Nagel auch die Tetanus-Impfung erneuert – der zweite Nagel direkt am gleichen Tag machte mir dann nicht mehr so viel aus *lach*. Die Fundamente für den alten Schuppen machten auf uns noch einen guten Eindruck – die konnten wir zum Glück wiederverwenden.

Auf die Steine und die Abschlussmauer auf der rechten Seite legten wir unseren Grundstein: 10x10cm dicke Balken, jeder knapp 4m lang. Mit kleinen Klötzchen richteten wir sie dann waagerecht aus. Wie man sieht, haben wir auch schon Fenster und Tür gekauft – so kann das Ständerwerk nach Maß gebaut werden und die Ausschnitte passend gemacht werden.

Als Feuchtigkeitsschutz spannten wir Folie über die Längsbalken und befestigten darauf dann das Lattengerüst für die Bodenplatte.

Der temporäre Balken vorn, der nur für die Ausrichtung angeschraubt war, wurde dann zur Verstärkung durch kleine Balkenstücke ersetzt.

Um auch im Winter in der neuen Werkstatt arbeiten zu können, brauchten wir auch eine Isolierung – dafür war ich zuständig. Die Isoliermatten konnte ich gerade so in die Zwischenräume reinlegen. Danach begannen wir mit der Bodenplatte. Hierfür haben wir dicke (25mm) OSB-Platten verwendet und sie mit Schrauben auf dem Lattengerüst befestigt. Die Platten wurden mit Nut und Feder ineinandergesteckt, die Kantenverbindungen dabei immer gut verleimt.

Die Bodenplatte war recht schnell fertiggestellt – es folgte die Herausforderung mit den Wänden. Natürlich sollen auch die Wände isoliert werden, es mussten also Doppelwände sein. Dafür haben wir gemeinsam erst mal das Ständerwerk für die hintere Wand gebaut.

Da wir von außen an diese Wand ja nicht mehr rankommen – sie wird direkt neben der Hauswand aufgestellt – musste die Außenverkleidung jetzt schon geschehen.

Das gleiche gilt natürlich für die linke Wand, die ebenfalls direkt an die Hauswand anschließen soll – sie ist auf dem oberen Foto schon in Arbeit. Diese Wand war etwas höher als die andere, da wir ein schräges Dach geplant haben. Die Werkstatt wird auf der linken Seite 3m hoch – dort wollen wir auch ein großes Regal zur Aufbewahrung der Werkzeuge aufstellen.

Als beide Wände fertig waren, ging es an die Aufstellung der Wände. Sie sollten nun genau auf der Kante der Bodenplatte aufgestellt und dann natürlich mit dem Boden und miteinander verschraubt werden.

Besonders das Aufstellen der hohen linken Wand bereitete uns große Probleme. Vom Gewicht mal ganz abgesehen war es sehr schwierig sie aufzurichten, weil sie dabei immer von der Bodenplatte runtergerutscht ist – nachdem wir eine OSB-Platte in die Lücke gestellt hatten, quasi als Bremse, funktionierte es dann aber – und aufgestellt erscheint sie uns noch größer als liegend.

Die hintere Wand stand dann viel schneller, ich hab gut festgehalten und Markus hat alle miteinander verschraubt und dann auch das Ständerwerk auf den Boden geschraubt. Mit extra langen SPAX-Schrauben schräg durch den Balken in den Boden rein und dann stand alles ganz von allein.

Ein bisschen wackelig war die Angelegenheit aber noch, darum wurde die Konstruktion über Nacht mit einem Balken gesichert, den Markus schräg von einer Wand an die nächste anschraubte – ach ja… das Elektrokabel liegt auch schon, denn wir brauchen ja auch Steckdosen in der Werkstatt.

Weiter gings mit den beiden restlichen Ständerwerken, die wir nicht von Anfang an verkleiden mussten, da diese beiden Seiten ja frei zugänglich sind. Die Fensterwand war als nächste dran und nach der Entscheidung, wo das Fenster denn sitzen soll, war das Ständerwerk dann auch schnell gebaut und aufgestellt.

Noch mehr Stabilität hatten wir dann, als auch die Frontseite mit der Türöffnung fertig war.

Dann war Sonntag und wir durften wegen der Ruhezeiten nur leise Tätigkeiten vornehmen – wir haben den Tag genutzt, um die Tür und das Fenster in die Öffnungen einzubauen. Da die Öffnungen genau passend waren, war auch das nicht so schwer. Erst wurde der Fensterrahmen eingebaut. Mit Montagekleber haben wir die Innenseite bestrichen, dann das Fenster eingesetzt und mit extra starken Schrauben den Rahmen im Ständerwerk festgeschraubt. Dann die Scheibe wieder eingehängt und – voila – es passt, lässt sich leicht öffnen und schließen, auch kippen kann man es.

Genau so gingen wir bei der Tür vor, wobei sich hier das Ständerwerk beim Einbau etwas verzogen hat mit dem Ergebnis, dass die Tür ein klein wenig hakt. Ein bisschen konnte Markus das aber noch über die Zargen einstellen, als die Werkstatt komplett fertig war.

Das Tageswerk war vollbracht und am Montag ging es dann weiter. Da für den Dienstag starker Regen angesagt war, war unser Ziel, sowohl das Dach als auch die Außenverkleidung der Werkstatt fertig zu bekommen. Wir haben also zwölf Stunden durchgearbeitet. Das Dach war zuerst dran. Dafür haben wir zuerst die Längsbalken auf die Wände aufgelegt und festgeschraubt. Auch hier sind die langen Schrauben von SPAX das Mittel der Wahl. Insgesamt stecken bestimmt 800 Schrauben im Bau, da wir außer für die Dachpappe ausschließlich Schrauben und keine Nägel verwendet haben.

Dann kam das, wovor ich wirklich Angst hatte. Markus musste hoch aufs Dach, in diesem Fall eben auf die Balken, und dort die Platten anschrauben. Das ganze in Schräglage – ich war ziemlich nervös. Nachdem die ersten Platten lagen, war es natürlich etwas einfacher, aber die OSB-Platten sind recht glatt und so hatte ich richtig Angst vor einem Unfall, der zum Gück nicht eintraf.

Als der Anfang gemacht war, ging der Rest dann ziemlich flott und gegen Mittag war das Dach komplett fertig mit Verlegeplatten bedeckt.

Später am Tag fertigten wir dann gemeinsam die Verkleidung der restlichen beiden Wände außen an und waren gegen 20 Uhr verschwitzt, kaputt und fertig – das Häuschen war komplett verkleidet.

Der angekündigte Starkregen fiel dann schon in der Nacht – und leider war das Dach nicht so dicht wie wir dachten, am nächsten Morgen war der Fußboden nass und der schöne Festool-Tisch aufgeweicht, so ein Jammer. Oberste Priorität hatte also an diesem Tag die Verkleidung des Daches und auch des restlichen Hauses mit Dachpappe. Ich habe unten die einzelnen Lagen geschnitten und dann die 10kg-schweren Teile die Leiter hochgeschleppt, Markus hat sie oben in Empfang genommen, aufgenagelt und dann noch die einzelnen Schichten mit Bitumen verklebt. Was für eine Schweinearbeit, wir waren ziemlich kaputt nach diesem Tag. Auch den Rest des Hauses haben wir noch geschafft zu verkleiden, und da wir hier gut zu zweit arbeiten konnten, ging es viel leichter.

Regenschutz ist drauf und sogar schön dicht mit dem restlichen Haus abschließend – es konnte nun der Innenausbau erfolgen.

Der Anfang war recht leicht und vorgegangen sind wir wie immer. OSB-Platten zurechtschneiden, natürlich vorher ausmessen und dann die Platten mit Schrauben auf den Balken befestigen. In der Wand liegen die Elektrokabel und das war es, was uns am ersten Tag nur langsam vorankommen ließ. Wir begannen nämlich mit den Wänden, wo Steckdosen angelegt werden sollten und das dauerte einfach seine Zeit, denn hier mussten die Kabel gezogen werden, Löcher für die Steckdosen gesägt werden und eben die Steckdosen selbst auch angeschlossen werden.

So wie die Wände wuchsen, stopfte ich die Isoliermatten dazwischen, so dass das Haus auch an den Wänden gut gedämmt ist.

Die größte Wand (links) war gleichzeitig die einfachste und schnellste, man konnte zusehen, wie sie anwuchs. Hier waren weder Ausschnitte für Fenster und Tür noch Verkabelung notwendig, so dass wir für diese Wand wohl kaum eine Stunde gebraucht haben. Wie man sieht, habe ich hier auch schon angefangen, die vielen Löcher von den Schrauben mit Spachtelmasse zu verschließen, die kleinen hellen Flecken zeugen davon.

Eine besondere Herausforderung war die Verkleidung oben an der hinteren Wand. Hier klaffte noch ein offenes Dreieck, bedingt durch die unterschiedliche Höhe der linken und der hinteren Wand. Lange tüftelten wir herum, wie wir hier die Verkleidung auch von außen machen könnten und kamen dann auf die Idee, dieses Dreieck auszumessen, eine passende Platte zurechtzuschneiden, dann auf dieser Platte Stücke von Balken zu befestigen und die Balken dann an die bestehenden Balken zu schrauben. Das gelang und so war dann auch dieses Stück erst mal von außen zu, von innen ging es dann ganz leicht. Vorn an der Ecke hatten wir aber noch ein weiteres Stück, das schwierig war. Hier ragte ein Balken vom Haupthaus in die Werkstatt rein. Mit viel Basteleien haben wir dann dieses Kästchen hinbekommen, wo der Balken drin versteckt ist.

Das Ständerwerk für die Türseite hatten wir noch mal etwas verstärkt und das war dann auch der letzte Teil, den wir innen an den Wänden verkleidet haben.

Und dann kam der schöne Teil. Ich hatte ja so nach und nach schon die Bohrlöcher und auch ein paar etwas größere Spalten zwischen den Platten verspachtelt – nun kam auch Farbe ins Spiel. Wir hatten uns für die Werkstatt für ein helles frisches Grün entschieden. Abgesetzt wird es durch dunkle freiliegende Balken an der Decke, die ich in Palisander lackiert habe. Nachdem ich die getrocknete Spachtelmasse glattgeschliffen hatte, habe ich schon mal die erste Wand grün gemalt. Leider gibt das Foto dieses schöne Grün gar nicht her, in Wirklichkeit ist es deutlich heller und strahlender.

Nun fehlte noch die Verkleidung der Decke, die uns einige Schwierigkeiten bereitet hat. Wir hatten an dieser Stelle die Querbalken nicht hochkant aufgeschraubt sondern flach (38x58mm-Balken). Die Isoliermatten sind 5cm hoch, ideal also, wenn man die Balken hochkant nimmt aber etwas zu dick für 38mm Platz. Meine Idee war zuerst, die Matten einfach mal mit Klebeband an der Decke zu befestigen und dann die Platten drüberzuschrauben und feste zu drücken. Ging gut für die erste Platte aber dann war alles so stramm und fest, dass wir riesige Mühe hatten, die zweite Platte in die Nut zu schieben. So ein Mist aber auch. Die erste Reihe Platten haben wir so gemacht und uns wirklich gequält, bei den nachfolgenden Reihen hab ich dann in den sauren Apfel gebissen, die Isolierungen von Hand zerpflückt und immer zwischen die Platten und das Dach gestopft. So kamen wir dann ganz gut voran, am zweiten Tag waren wir damit dann fertig.

Nun kam wieder mein Part. Alle Schraublöcher wurden nun fertig verspachtelt – angefangen hatte ich ja schon damit – gerade an dem Kästchen in der hinteren Ecke waren noch ein paar Spalte, die ebenfalls verspachtelt wurden, dann schliff ich den Überstand mit einem kleinen Schleifklotz glatt und strich die restlichen Wände sowie die Decke. Für die Decke wollte ich erst weiß nehmen, aber erstens sah das nicht gut aus, weil der Kontrast zu hart war und zweitens hätte es vom weiß drei Schichten gebraucht um richtig zu decken – kurzerhand wurde die Decke also auch grün. Da die Farbe sehr hell ist und die Decke auch sehr hoch, sieht es auch sehr gut aus. Nur die Farbspritzer an den dunklen Balken, obwohl ich die abgeklebt hatte, die muss ich noch mal nachbessern. Markus verschloss außerdem noch die bisherigen Lüftungsschlitze, die baubedingt vorn und hinten vorhanden waren, mit Stücke von Balken, außerdem wurden natürlich Fenster und Tür noch mit Silikon abgedichtet und die Dachpappennägel mit Bitumen versiegelt. Jetzt kann nichts mehr schiefgehen und die ersten kräftigen Regenschauer hat die Werkstatt inzwischen schon überstanden.

Auch unser Regal haben wir zwischendrin mal aufgebaut, und schon als Ablage für das Werkzeug genutzt.

Am letzten Tag kam dann nur noch der Fußbodenbelag rein und dann erfolgte die Endeinrichtung der Werkstatt. Endlich hatte ich mein Wohnzimmer wieder, das in den letzten Wochen Lagerstätte für ganz viel schon vorhandenes aber auch neues Werkzeug war. Darum nun die Bilder von der fertigen Werkstatt.

Hier baut Markus noch die Absaugung zusammen.

Die Wände sind nun alle grün und der PVC-Boden liegt drin.

Markus‘ Arbeitstisch von der Firma Festool mit Tischverbreiterung, in der Modulträger eingebaut werden können, um dort Stichsäge, Tauchsäge und Oberfräse von unten einzuspannen.

An die Absaugung können alle Festool-Geräte angeschlossen werden – so staubt die Werkstatt bei der Holzbearbeitung nicht so stark ein.

Mit der Anschlagschiene kann man perfekt sägen – und mit dem Winkelmesser dann auch die richtigen Winkel schneiden.

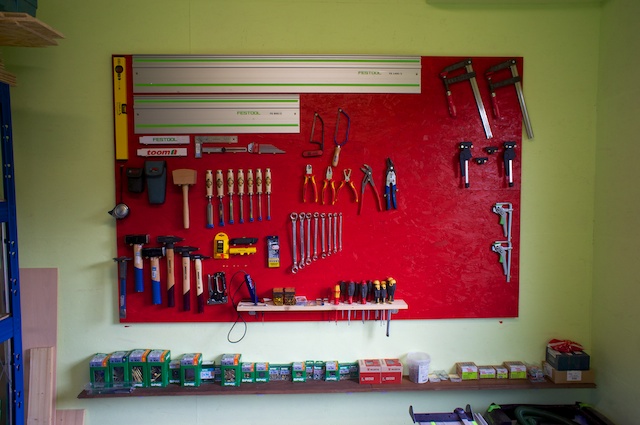

Das Regal ist inzwischen komplett eingeräumt, so dass sämtliches Werkzeug griffbereit ist – für die Kleinwerkzeuge werden wir uns als nächstes noch eine Wandhalterung bauen.

Unsere Werkstatt – ein Projekt, das uns viel Spaß bereitet hat, doch ein wenig länger gedauert hat als geplant, aber nun haben wir ein vollwertiges Zimmer für unser Haus dazubekommen, das wir in Zukunft sicher rege nutzen werden. Ganz fertig ist die Werkstatt natürlich noch nicht – es fehlen noch die Regenrinne, Teppichleisten und natürlich die Verkleidung der Außenwand mit Holz – letzteres werden wir sicher dann machen, wenn wir das Haus neu verkleiden. Auch das Dach bekommt noch eine andere Bedeckung, da sind wir gerade am Forschen, was uns gefallen würde. Aber das kommt alles in der nächsten Zeit noch – wir müssen ja zusehen, dass uns die Arbeit nicht ausgeht 🙂